Vier stappen om perslucht te analyseren

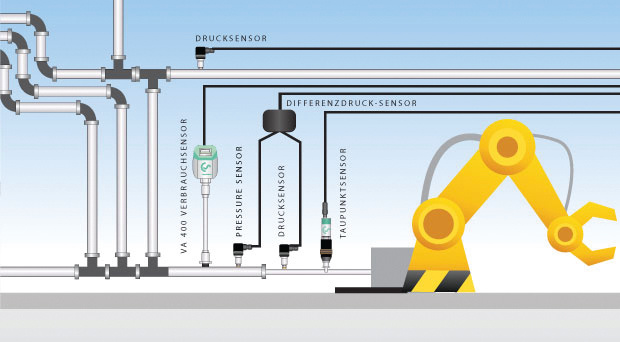

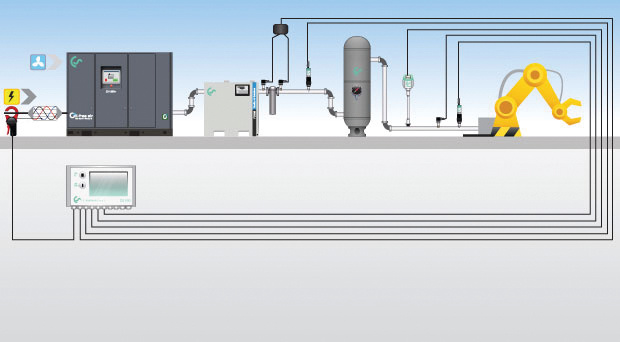

De eerste stap is het installeren van nauwkeurige verbruiksmeters en debietmeters voor perslucht op de cruciale punten om betrouwbare meetgegevens te verkrijgen. De apparaten worden direct in de hoofdleidingen van het persluchtstation geïnstalleerd (in de compressorruimte). De eerste stap is het registreren van het persluchtverbruik in de hoofdtoevoerleidingen, idealiter met behulp van een Intelligente grafiekopname. De persluchtleidingen die aftakken naar de individuele eindgebruikers van de perslucht worden pas in een tweede stap geanalyseerd.

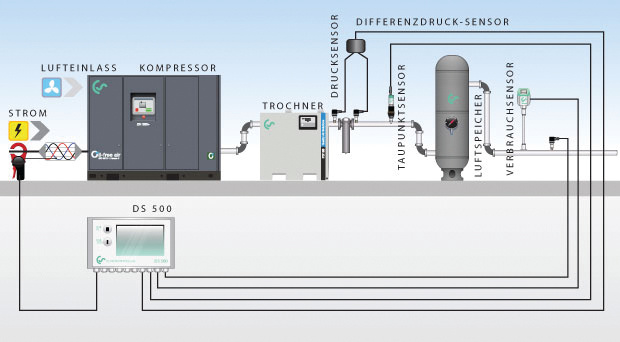

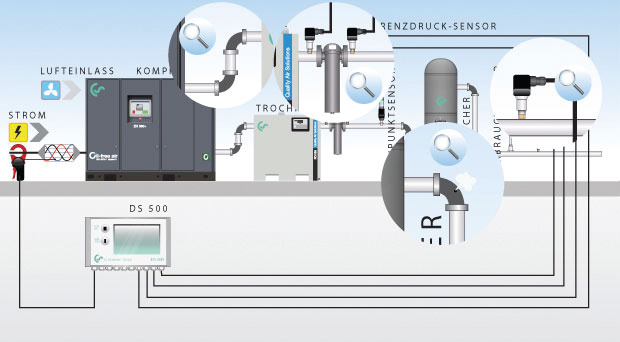

Zoals in het voorbeeld te zien is, registreert en registreert de Intelligente grafiekopname van de VA 500 het persluchtverbruik met de VA 500 verbruikssensor, het dauwpunt of drukdauwpunt met de FA 510 dauwpuntsensor, het stroom- of energieverbruik met een CS stroomtang en bovendien de druk met een CS Druksensoren, direct bij de persluchtproductie in de compressorruimte.

In de praktijk moet zo'n Persluchtmeting gedurende minstens een hele week worden uitgevoerd. Idealiter van vrijdag tot vrijdag om de verbruiksgegevens van de Persluchtsystemen voor een volledige productieperiode te verkrijgen. Persluchtlekken worden snel zichtbaar, vooral in het weekend. Tijdens de niet-productieperiode moet het persluchtverbruik dicht bij "nul m³/h" liggen, wat in de praktijk onrealistisch is. Het belastingsgedrag van de compressoren in het weekend, wanneer de compressoren alleen draaien om de lekken op druk te brengen, en het piekverbruik van perslucht aan het begin van de week worden zichtbaar.

CS INSTRUMENTS biedt oplossingen op maat met behulp van de intelligente grafiekopname DS 500.