Quatre étapes pour l'analyse de l'air comprimé

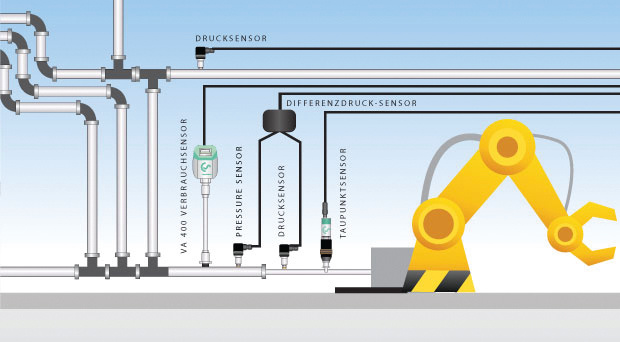

La première étape consiste à installer des compteurs de consommation et des débitmètres d'air comprimé précis aux endroits clés afin d'obtenir des données de mesure fiables. Les appareils sont installés directement dans les conduites principales de la station d'air comprimé, (dans la salle des compresseurs). La première étape consiste à enregistrer la consommation d'air comprimé dans les conduites d'alimentation principales, idéalement à l'aide d'un enregistreur graphique intelligent. Les conduites d'air comprimé qui bifurquent vers les différents utilisateurs finaux de l'air comprimé ne sont considérées que dans une 2e étape.

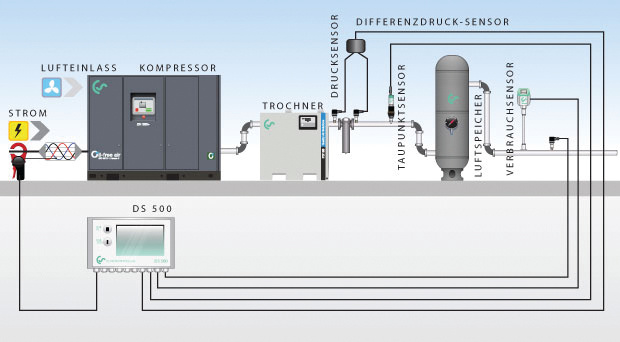

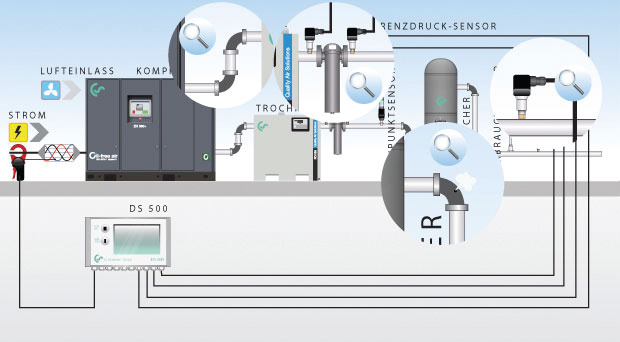

Comme illustré dans l'exemple, l'enregistreur graphique intelligent DS 500 permet de saisir et d'enregistrer la consommation d'air comprimé avec le capteur de consommation VA 500, le point de rosée ou le point de rosée sous pression avec le capteur de point de rosée FA 510, la Pression ou la consommation d'énergie avec une pince ampèremétrique CS et en plus la pression avec un capteur de pression CS, directement au niveau de la génération d'air comprimé dans la salle des compresseurs.

Dans la pratique, une telle mesure de l'air comprimé devrait être effectuée pendant au moins une semaine complète. Idéalement, du vendredi au vendredi, afin d'obtenir ainsi les données de consommation du système d'air comprimé d'une période de production complète. Les fuites d'air comprimé deviennent très vite transparentes, surtout le week-end. Pendant les périodes sans production, la consommation d'air comprimé devrait être proche de "zéro m³/h", ce qui n'est pas réaliste dans la pratique. Le comportement en charge des compresseurs le week-end, lorsque les compresseurs ne fonctionnent que pour augmenter la pression des fuites et les consommations d'air comprimé de pointe au début de la semaine, deviennent visibles.

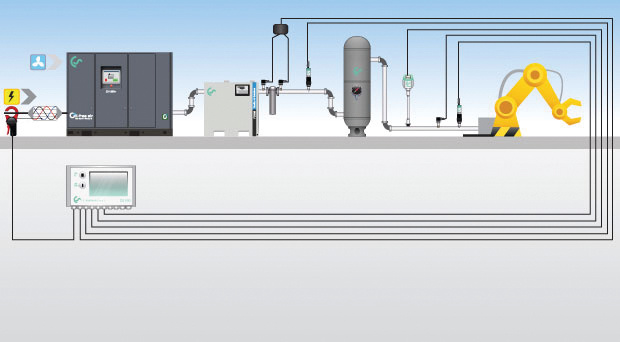

Grâce à l'enregistreur graphique intelligent DS 500, CS INSTRUMENTS propose des solutions sur mesure.