Kamera ultradźwiękowa UltraCam LD 500/510

wykorzystuje 30 mikrofonów MEMS do obliczania i wizualizacji obrazu ultradźwiękowego. Urządzenie sprawia również, że niesłyszalne ultradźwięki stają się słyszalne.

Kosztowne oczyszczone sprężone powietrze, które ucieka niewykorzystane przez nieszczelności, jest kosztowne i obciąża podstawowe obciążenie sprężarek. W tym artykule przeanalizujemy ekonomiczny i środowiskowy wpływ tych wycieków i przedstawimy konkretne rozwiązania pozwalające ograniczyć te straty.

Aby zilustrować ekonomiczny i środowiskowy wpływ wycieków sprężonego powietrza, rozważmy poniższy przykład obliczeniowy, który łączy trzy wycieki z ich zużyciem, kosztami i emisją CO2.

Godziny pracy, w których wyciek jest stale zasilany sprężonym powietrzem, generują roczne zużycie sprężonego powietrza, a tym samym koszty energii i emisję CO2.

Godziny pracy: 8000 godzin / rok pod ciśnieniem

Jeśli pomnożymy cenę energii elektrycznej w €/kWh przez określoną wydajność w kWh/m³, otrzymamy koszty energii sprężonego powietrza w €/m³. W poniższym artykule (link) wyjaśniono dokładnie, w jaki sposób można zmierzyć moc właściwą dla wytwarzania i uzdatniania sprężonego powietrza w celu dokładnego obliczenia kosztów energii sprężonego powietrza.

Koszty energii sprężonego powietrza: 0,21 € / kWh * 0,12 kWh / m³ = 2,52 € cent / m³

Emisja CO2 Niemcy: 0,434 KG CO2 / kWh [Federalna Agencja Środowiska 2022 Niemcy].

Straty przepływu objętościowego | Sprężone powietrze | Energia w kWh | Roczne koszty energii | Emisja CO2 |

1 litr / minutę | 480 m³ / a | 57,6 kWh / rok | 12,09 € / rok | 24,99 kg CO2 |

10 litrów / minutę | 4800 m³ / a | 576 kWh / rok | 120,9 € / rok | 249,9 kg CO2 |

100 litrów / minutę | 48 000 m³ / a | 5760 kWh / rok | 1209 € / rok | 2 499 kg CO2 |

W praktyce przeważają małe wycieki, ale kilka dużych wycieków powoduje większość kosztów. Oszacowanie kosztów i ustalenie priorytetów dla każdego wycieku pomaga zatem działać ekonomicznie, ponieważ naprawa może wymagać części zamiennych, konserwacji i ewentualnie przerw w produkcji.

Należy podkreślić, że prawidłowo zainstalowane rury ze stali nierdzewnej, które są spawane lub skręcane za pomocą kołnierzy, rzadko są podatne na wycieki. Te solidne połączenia zapewniają wysoką niezawodność systemu sprężonego powietrza. Większość potencjalnych problemów z nieszczelnościami występuje w produkcji namaszynach, gdzie zużycie mechaniczne i warunki pracy wpływają na niezawodność.

Wskazówka: Każdy, kto szuka nieszczelności, powinien zatem skupić swoją uwagę na maszynach i ich połączeniach.

Elementy łączące: Należą do nich kołnierze, złączki, sprzęgła, węże, połączenia węży i połączenia śrubowe. Elementy te są często główną przyczyną wycieków sprężonego powietrza, ponieważ ulegają uszkodzeniu, poluzowaniu z upływem czasu lub są narażone na wibracje lub naprężenia mechaniczne.

Maszyny i systemy: Jednostki konserwacyjne, zawory, siłowniki, wyłączniki krańcowe i inne elementy pneumatyczne mogą przeciekać, zwłaszcza jeśli nie są regularnie konserwowane lub sprawdzane.

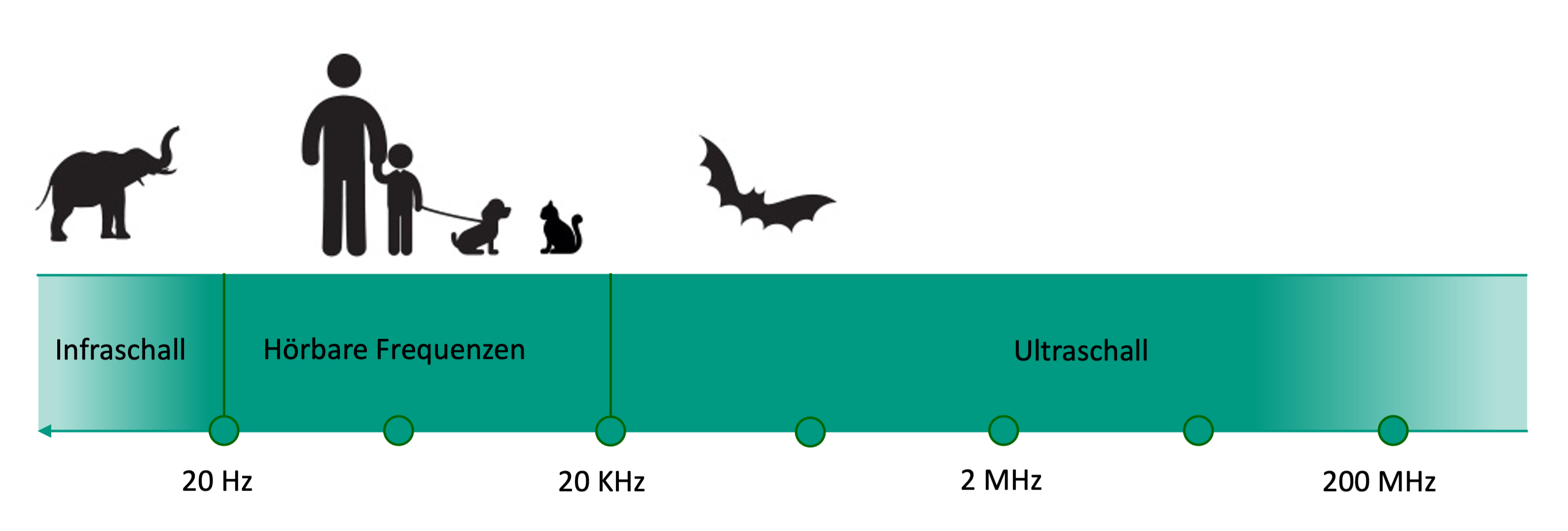

Wykrywanie wycieków sprężonego powietrza opiera się na falach ultradźwiękowych, które są generowane przez wycieki i są niesłyszalne dla ludzkiego ucha. Jedną z zalet tej metody jest możliwość zlokalizowania wycieków podczas pracy.

Ultradźwiękowe wykrywacze nieszczelności są niezbędnymi narzędziami do wykrywania i wytwarzania słyszalnych fal ultradźwiękowych, które normalnie są niesłyszalne dla ludzkiego ucha. Ale jak dokładnie to działa?

Ultradźwiękowe wykrywacze wycieków przekształcają niesłyszalny ultradźwiękowy dźwięk wycieku w słyszalne tony, umożliwiając profesjonalistom dokładne i skuteczne reagowanie na wycieki.

Zaawansowana technologia kamer akustycznych przekształca niesłyszalne ultradźwięki w widoczny obraz wycieków. Ale jak działa ten imponujący proces?

Dzięki nowoczesnym kamerom akustycznym oraz połączeniu technologii mikrofonów MEMS i formowania wiązki, wykrywanie wycieków staje się wizualnym doświadczeniem, które podkreśla precyzję i szybkość.

Niezależnie od tego, czy interesuje Cię klasyczny ultradźwiękowy wykrywacz nieszczelności, czy kamera akustyczna - CS INSTRUMENTS zawsze oferuje najlepsze rozwiązanie dla Twoich wymagań. Z dumą łączymy tradycję z innowacyjnością i zawsze oferujemy naszym klientom optymalną technologię i zastosowanie.