FA 510/515 - Dew point sensor for adsorption dryers

新機能:Modbus RTUインターフェース搭載。

圧縮空気は高価ですが、自動化された工業生産には不可欠な媒体です。そのため、ユーザーは圧縮空気システムの品質に常に注意を払うことがより重要になります。

ISO 8573は、圧縮空気中の最も重要な汚染物質を定義する国際的に認められた規格です。この規格の実施により、圧縮空気中の最も重要な汚染物質(粒子、水、ガス、微生物、油汚染物質)の正確な試験がサポートされます。

これらの方法の中には、サンプルを試験所で分析する必要があるものもあります。これは常に時間の遅れを伴い、測定期間中の平均的なスナップショットを顧客に提供するだけで、必ずしも実用的ではありません。

では、日常の実際の運転条件下で、これらの汚染物質を測定するにはどうすればよいのでしょうか?

CS INSTRUMENTSは、定置および移動モニタリング用のカスタマイズされたソリューションを提供します。アラームを使用して、圧縮空気処理システム(ドライヤーとフィルター)のメンテナンス作業が必要であることを知らせ、油、水、粒子が圧縮空気ネットワークに入らないようにすることができます。これにより、最終製品の汚染リスクを低減し、プロセスの信頼性と空気圧機器の耐用年数を向上させます。

| ISO 8573-1:2010 クラス | オイル | 水 | 固体粒子 | ||

| 全油分(液体エアロゾルおよびミスト) | 圧力露点 蒸気 | 1m3あたりの最大粒子数 | |||

| mg/m3 | 0.1 - 0.5 μm | 0.5 - 1 μm | 1 - 5 μm | ||

| 0 | クラス 1 よりも厳しい要件。 | ||||

| 1 | 0,01 | <= -70 °C | <= 20.000 | <= 400 | <= 10 |

| 2 | 0,1 | <= -40 °C | <= 400.000 | <= 6.000 | <= 10 |

| 3 | 1 | <= -20 °C | - | <= 90.000 | <= 1.000 |

| 4 | 5 | <= +3 °C | - | - | <= 10.000 |

| 5 | - | <= +7 °C | - | - | <= 100.000 |

| 6 | - | <= +10 °C | - | - | - |

| 7 | - | - | - | - | - |

| 8 | - | - | - | - | - |

| 9 | - | - | - | - | - |

| x | - | - | - | - | - |

この論説では、油エアロゾル、水分、粒子(微生物学的汚染物質を含む)の連続検出のためのインライン手法に焦点を当てる。

ISO 8573-2に関して、オイルエアロゾル含有量の測定には様々な試験方法が認められている。

以下の表はISO 8573-2標準文書から引用した。以下の測定方法は、時間をかけて採取したサンプルに対応するため、結果は検証目的にのみ使用できる。

| パラメータ | メソッド A - フルフロー | メソッドB - フルフロー | メソッドB2 - パーシャルフロー |

| 汚染範囲 | 1 mg/m3~40 mg/m3 | 0.001 mg/m3~10 mg/m3 | 0.001 mg/m3~10 mg/m3 |

| 最大フィルター内の最大流速 | 7.1.2.10参照 | 1 m/s | 1 m/s |

| 感度 | 0.25 mg/m3 | 0.001 mg/m3 | 0.001 mg/m3 |

| 精度 | 実測値の±10 | 実測値の±10 | 実測値の±10 |

| 最大温度最大温度 | 100 C° | 40 C° | 40 C° |

| 試験時間(代表値) | 50 h~200 h | 2分~10時間 | 2分~10時間 |

| フィルター構造 | 合流ラインフィルター | 三層膜 | 三層膜 |

連続的な表示と汚染のピークを示すオンライン測定には、PIDセンサー技術などの最新の測定システムが使用されます。これらのセンサーは、光イオン検出器(PID)方式により、恒久的で高精度の油蒸気測定を提供します。

センサーは、ボールバルブまたはクイックカップリングを介して圧縮空気システムに簡単に接続でき、継続的に空気を分析します。空気中の炭化水素を燃焼させる触媒を使用することで、長期的な安定性を確保することができ、運転中のゼロ点校正に理想的な清浄空気を作ります。

測定値は連続的で、記録することができ、限界値を超えた場合はアラームを作動させることができる。これは、一時的な測定方法に比べて大きな利点があります。

オイルチェック400は、0.001mg/m3から2.5mg/m3までの残留蒸気オイル含有量を常時、高精度で測定できます。最小測定値0.001 mg/m3は、圧縮空気の品質クラス1(ISO 8573-1)をモニターできることを意味します。これは、Oil-Check 400で全測定範囲を監視できることを意味します。

ISO 8573-3は、湿度測定の試験方法を扱っています。以下の表は、ISO 8573-3標準文書から引用したものです:

表1 - 空気湿度測定の試験方法

| 測定方法の測定精度による分類 | 測定精度 ±°C | 湿度の範囲 圧力露点として指定 ° C. ° C. | 備考 | ||||||||

| 測定方法 | 表 | -80 | -60 | -40 | -20 | 0 | +20 | +40 | +60 | ||

| 分光 | 2 | a | 水蒸気の検出限界は約0.1 x 10-6~1 x 10-6 b | ||||||||

| 凝縮 | 3および4 | 0.2 から 1.0 | |||||||||

| 化学物質 | 5 | 1.0 から 2.0 | |||||||||

| 電気 | 6、7、8 | 2.0から5,0 | |||||||||

| 心理計 | 9 | 2.0から5.0 | |||||||||

| a 測定精度(摂氏)は未定です。 b 体積分率。 c ISO 7183における圧力露点。 | |||||||||||

分光法と凝縮法は非常に正確であるが、連続測定溶液として使用する場合は非常に高価である。化学式湿度計と湿度計はランダムサンプ ルであるため、連続測定には使用できない。

したがって、湿度と露点温度の測定に最もよく使われる方法は電気的方法である。このカテゴリーで最も一般的に使用されるセンサーは、異なる湿度における静電容量の変化を測定するセンサーである。これは、これらのセンサーが非常に高い精度と再現性で最大の測定範囲を提供するという事実によるものです。

また、これらのセンサーはボールバルブやクイックカップリングを介して簡単に取り付けることができ、連続測定値を記録したり、限界値を超えたときにアラームを作動させるために使用したりすることができます。

FA510は、圧力下露点を-80℃tdまで測定します。ここでも連続測定により、圧縮空気ドライヤーが故障した場合、即座にアラームを作動させることができます。このセンサーにより、圧縮空気ドライヤーを常時監視することができます。

ISO 8573-4は、固体粒子含有量の試験方法を扱っています。以下の表は、ISO 8573-4標準文書から引用したものです:

| 試験方法 | 適用濃度範囲particles/m3 | 適用固体粒子径 μm | |||

| < 0,1 | 0,5 | 1 | < 5 | ||

| レーザーパーティクルカウンター | 0 -105 | ||||

| 凝縮コアカウンター | 102-108 | ||||

| 粒子移動度測定器 | - | ||||

| SMPSスペクトロメーター/粒度分布測定装置 | 102-108 | ||||

| 顕微鏡と連動した膜表面のサンプリング | 0 -103 | ||||

固体粒子含有量を測定するための最も頻繁に使用される試験方法は、レーザーパーティクルカウンターを使用して粒子を計数することによって実現されます。センサーは、ボールバルブまたはクイックカプラを介して圧縮空気システムに簡単に接続でき、空気を連続的に分析します。精度は、使用するレーザーダイオードと光学系のサイズ、および装置を通過する流量の影響を受けます。一度に分析できる空気量が多ければ多いほど、精度は高くなります。

一部のレーザーパーティクルカウンターは、0.3μm(マイクロメートル)の粒子径までしか測定できません。ISO 8573-1クラスを決定するためには、0.1μmまでの粒子径を検出する必要があるため、これは食品産業には十分ではありません。

高精度の光学式パーティクルカウンターPC 400は、0.1 μmの粒子を測定するため、圧縮空気の品質クラス1(ISO 8573-1)の監視に適しています。

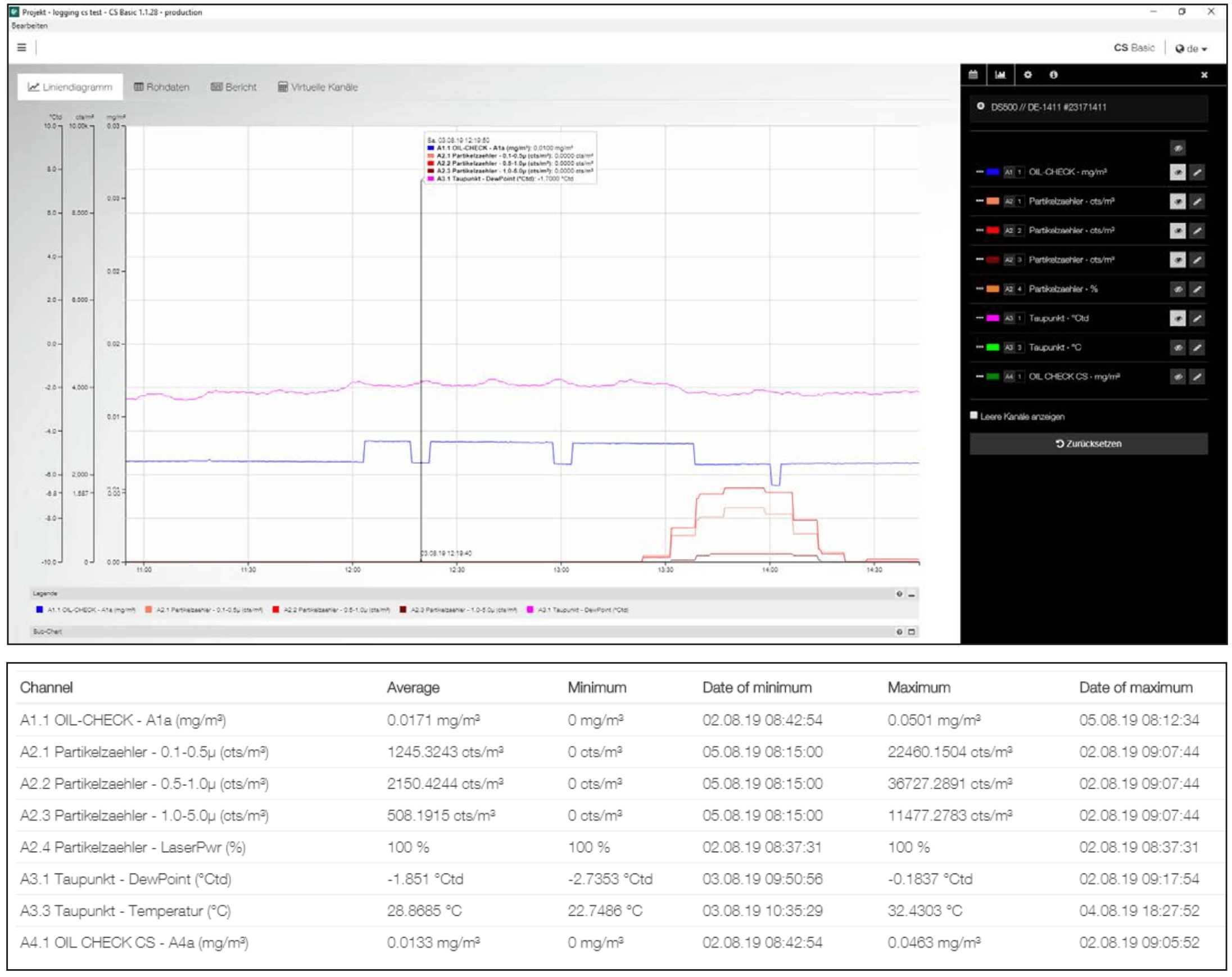

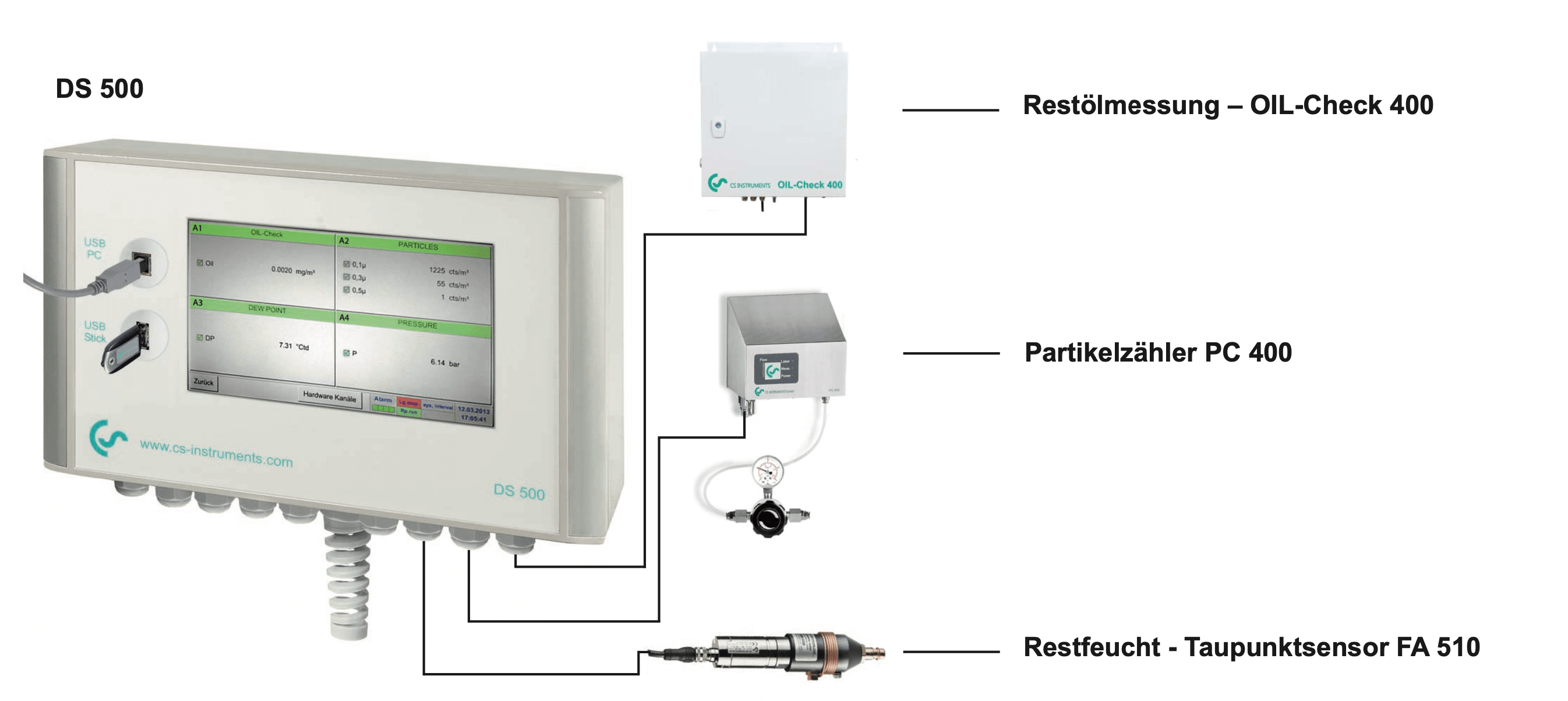

圧縮空気品質測定の中心は、残留オイル、粒子、残留水分のセンサーからの測定データが測定され、文書化されるDS 500ペーパーレスレコーダーです。測定値は、7インチのカラーディスプレイにグラフィカルに表示されます。

測定開始からのカーブは、指を動かすだけで見ることができます。内蔵のデータロガーが測定値を安全かつ確実に保存します。リミット値は、各測定パラメータに自由に入力できます。4つのアラームリレーがあり、リミット値を超えた場合に信号を出力します。DS 500は、オプションで最大12個のセンサー入力を装備できます。

DS 500は、Ethernetインターフェースと上位システムとの接続用にRS 485インターフェースを備えています。通信はModbusプロトコルで行われます。