FA 510/515 - La nuova generazione di sensori di punto di rugiada

Per umidità reisidua a valle di essiccatori ad adsorbimento / membrana da -80 a 20°Ctd. Novità: con interfaccia Modbus-RTU.

L'aria compressa è un mezzo costoso, ma anche indispensabile nella produzione industriale e automatizzata. Per questo è ancora più importante che le Applicazioni tengano sempre sotto controllo la qualità dei loro Sistemi aria compressa.

L'ISO 8573 è uno standard riconosciuto a livello internazionale che definisce i principali contaminanti presenti nell'aria compressa. L'implementazione di questo standard supporta l'analisi accurata dei principali contaminanti presenti nell'aria compressa: particelle, acqua, gas, contaminanti microbiologici e olio.

Alcuni di questi metodi richiedono l'analisi dei campioni in laboratorio. Questo comporta sempre dei ritardi e fornisce al cliente solo un'istantanea media del periodo misurato e non è sempre pratico.

Quindi, come misurare questi contaminanti in condizioni operative quotidiane e reali?

CS Instruments offre soluzioni personalizzate per il monitoraggio stazionario e Portatile. Gli allarmi possono essere utilizzati per segnalare la necessità di interventi di manutenzione sul sistema di trattamento dell'aria compressa (essiccatore e filtro), in modo che olio, acqua e Particolato non entrino nella rete dell'aria compressa. Ciò riduce il rischio di contaminazione dei prodotti finali e aumenta l'affidabilità dei processi e la durata dei componenti pneumatici.

| ISO 8573:2010 Classe | Olio | Acqua | Particelle solide | ||

| Contenuto totale di Olio (aerosol liquido e nebbia) | Punto di rugiada in pressione Vapore | Numero massimo di Particolati per m3 | |||

| mg/m3 | 0,1 - 0,5 μm | 0,5 - 1 μm | 1 - 5 μm | ||

| 0 | Come specificato dall'utilizzatore dell'apparecchio, requisiti più severi rispetto alla classe 1 | ||||

| 1 | 0,01 | <= -70 °C | <= 20.000 | <= 400 | <= 10 |

| 2 | 0,1 | <= -40 °C | <= 400.000 | <= 6.000 | <= 10 |

| 3 | 1 | <= -20 °C | - | <= 90.000 | <= 1.000 |

| 4 | 5 | <= +3 °C | - | - | <= 10.000 |

| 5 | - | <= +7 °C | - | - | <= 100.000 |

| 6 | - | <= +10 °C | - | - | - |

| 7 | - | - | - | - | - |

| 8 | - | - | - | - | - |

| 9 | - | - | - | - | - |

| x | - | - | - | - | - |

In questo editoriale, ci concentriamo sui metodi in linea per il rilevamento continuo di aerosol di olio, umidità e particelle (compresi i contaminanti microbiologici).

In base alla norma ISO 8573, sono autorizzati diversi metodi di prova per misurare il contenuto di aerosol di olio.

La seguente tabella è stata ricavata dal documento standard ISO 8573-2. I seguenti metodi di misurazione corrispondono a un campione prelevato nel tempo, pertanto i risultati possono essere utilizzati solo a scopo di convalida.

| Parametri | Metodo A - Portata completa | Metodo B - Flusso completo | Metodo B2 - Flusso parziale |

| Intervallo di contaminazione | Da 1 mg/m3 a 40 mg/m3 | Da 0,001 mg/m3 a 10 mg/m3 | 0,001 mg/m3 a 10 mg/m3 |

| Max. Velocità massima nel filtro | Vedi 7.1.2.10 | 1 m/s | 1 m/s |

| Sensibilità | 0,25 mg/m3 | 0,001 mg/m3 | 0,001 mg/m3 |

| Precisione | ± 10% del valore effettivo | ± 10% del valore effettivo | ± 10% del valore effettivo |

| Temperatura massima Temperatura massima | 100 C° | 40 C° | 40 C° |

| Tempo di prova (tipico) | Da 50 h a 200 h | Da 2 minuti a 10 ore | Da 2 minuti a 10 ore |

| Struttura del filtro | Filtro a linea di coalescenza | Membrana a tre strati | Membrana a tre strati |

Per le misure in linea che forniscono all'utente una visualizzazione continua e anche un'indicazione del picco di contaminazione, vengono utilizzati sistemi di misura moderni come le tecnologie dei sensori PID. Questi sensori forniscono una misura permanente ed estremamente accurata dei vapori di olio utilizzando il metodo PID (Photo Ion Detector).

I sensori possono essere facilmente collegati al sistema di aria compressa tramite una valvola a sfera o un attacco rapido e analizzano continuamente l'aria. La stabilità a lungo termine può essere garantita dall'uso di un catalizzatore che brucia gli idrocarburi presenti nell'aria, rendendo l'aria pulita ideale per la calibrazione a punto zero durante il funzionamento.

I valori misurati sono continui, possono essere registrati e attivano allarmi in caso di superamento dei valori limite. Ciò offre notevoli vantaggi rispetto ai metodi di misura temporanei

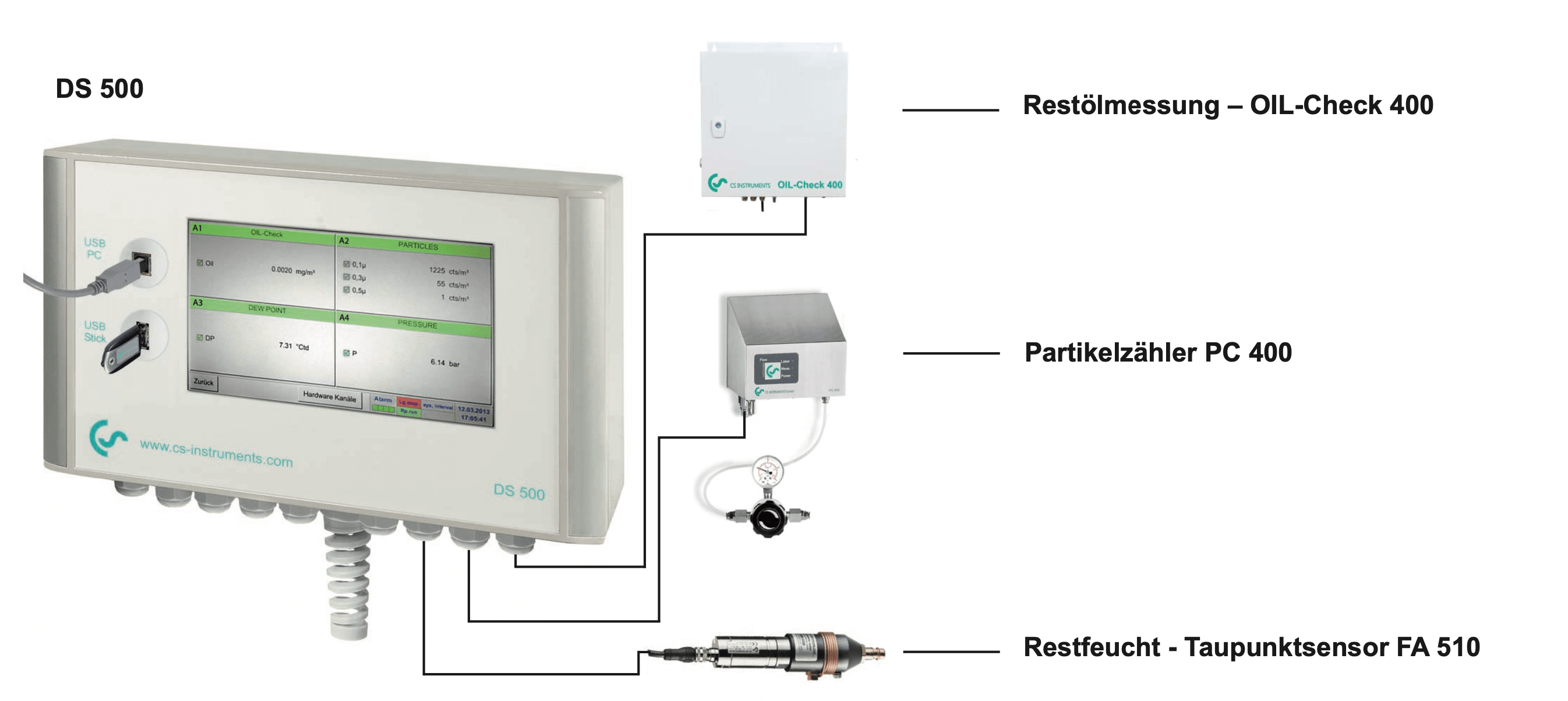

L'Oil-Check 400 consente di misurare in modo permanente ed estremamente accurato il contenuto di olio residuo in vapore da 0,001 mg/m3 a 2,5 mg/m3. Il valore misurato minimo di 0,001 mg/m3 consente di monitorare l'aria compressa di classe 1 (ISO 8573). Ciò significa che l'Oil-Check 400 può monitorare l'intero range di misura.

La norma ISO 8573 riguarda i metodi di prova per la misura dell'umidità. La seguente tabella è stata tratta dal documento standard ISO 8573-3:

Tabella 1 - Metodi di prova per la Misura dell'umidità dell'aria

| Metodi di misurazione ordinati in base alla loro accuratezza di misurazione | Accuratezza della misura ±°C | Intervallo per l'umidità Specificato come punto di rugiada in pressione ° ° C. | Osservazione | ||||||||

| Metodo | Tabella | -80 | -60 | -40 | -20 | 0 | +20 | +40 | +60 | ||

| Spettroscopico | 2 | a | Il limite di rilevamento per il vapore acqueo è di circa 0,1 x 10-6 - 1 x 10-6 b | ||||||||

| Condensazione | 3 e 4 | Da 0,2 a 1,0 | |||||||||

| Chimica | 5 | Da 1,0 a 2,0 | |||||||||

| Elettrico | 6, 7 e 8 | Da 2,0 a 5,0 | |||||||||

| Psicrometro | 9 | da 2,0 a 5,0 | |||||||||

| a La precisione di misurazione non è ancora disponibile in gradi Celsius. b Frazione di volume. c Punto di rugiada in pressione in ISO 7183. | |||||||||||

I metodi della spettroscopia e della condensazione sono molto precisi, ma anche molto costosi se utilizzati come soluzioni di misurazione continua. I metodi chimico e psicrometrico sono campioni casuali che non possono essere utilizzati per misure continue.

Il metodo più comunemente utilizzato per misurare l'umidità e la temperatura del punto di rugiada è quindi il metodo elettrico. I sensori più utilizzati in questa categoria sono quelli che misurano la variazione di capacità a diverse umidità. Ciò è dovuto al fatto che questi sensori offrono il più ampio Range di misura con precisioni e ripetibilità molto elevate.

Questi sensori possono anche essere facilmente installati tramite una Valvola a sfera o un attacco rapido e forniscono misure continue che possono essere registrate e/o utilizzate per attivare allarmi quando vengono superati i valori limite.

L'FA 510 misura il Punto di rugiada in pressione fino a -80°Ctd. Anche in questo caso, la misura continua garantisce l'attivazione immediata di un Allarme in caso di guasto dell'essiccatore dell'aria compressa. Il sensore consente il monitoraggio permanente dell'essiccatore di aria compressa.

L'ISO 8573 tratta i metodi di prova per il contenuto di particelle solide. La seguente tabella è stata tratta dal documento standard ISO 8573-4:

| Metodo | Intervallo di concentrazione applicabile particelle/m3 | Diametro delle particelle solide applicabile μm | |||

| < 0,1 | 0,5 | 1 | < 5 | ||

| Contatore di particelle laser | 0 -105 | ||||

| Contatore di nuclei di condensazione | 102 -108 | ||||

| Analizzatore di mobilità delle particelle | - | ||||

| Spettrometro SMPS/spettrometro granulometrico | 102 -108 | ||||

| Campionamento sulla superficie della membrana in combinazione con un microscopio | 0 -103 | ||||

Il metodo di prova più utilizzato per misurare il contenuto di particelle solide è il conteggio delle particelle con un contatore di particelle laser. I sensori possono essere facilmente collegati al sistema di aria compressa tramite una Valvola a sfera o un attacco rapido e analizzano continuamente l'aria. La precisione è influenzata dalle dimensioni del diodo laser e dell'ottica utilizzata, nonché dal Tasso di portata attraverso il dispositivo. Maggiore è il volume d'aria che può essere analizzato in un dato momento, maggiore è la precisione raggiunta.

Alcuni contatori di particelle laser misurano solo fino a una dimensione delle particelle di 0,3 μm (micrometri). Ciò non è sufficiente per l'industria alimentare, poiché per determinare la classe ISO 8573 è necessario rilevare particelle di dimensioni inferiori a 0,1 μm.

Il contatore ottico di particelle ad alta precisione PC 400 misura le particelle a partire da una dimensione di 0,1 μm ed è quindi adatto al monitoraggio della qualità dell'aria compressa di classe 1 (ISO 8573).

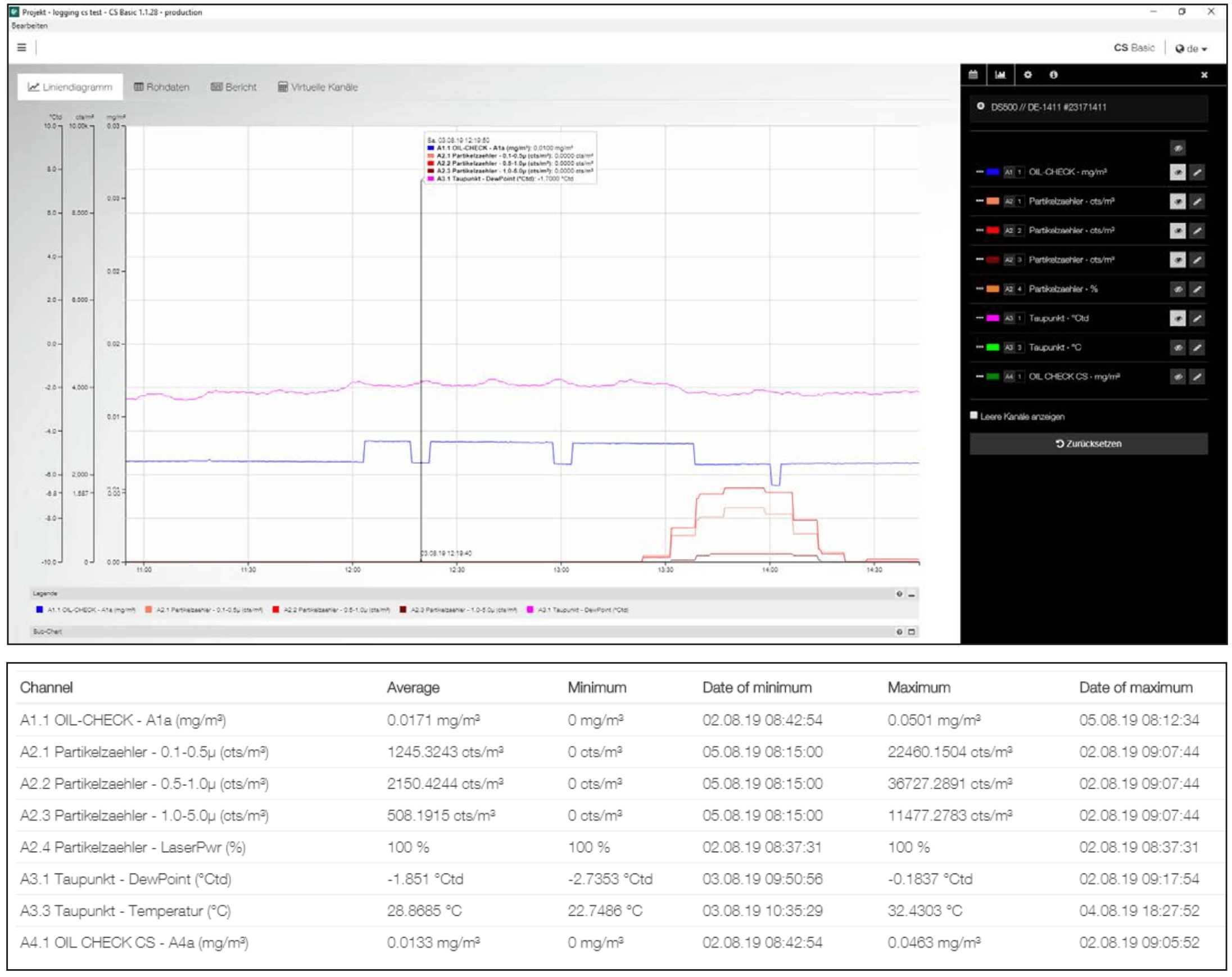

Il cuore della misurazione della qualità dell'aria compressa è il Registratore di dati DS 500, dove vengono misurati e documentati i dati di misurazione dei sensori per olio residuo, Particolato e umidità residua. I valori misurati vengono visualizzati graficamente sul display a colori da 7".

Le curve dall'inizio della misura possono essere visualizzate con un semplice movimento delle dita. Il Registratore di dati integrato memorizza i valori misurati in modo sicuro e affidabile. Il valore limite può essere inserito liberamente per ogni parametro misurato. Sono disponibili 4 relè di allarme per segnalare il superamento dei valori limite. Il DS 500 può essere dotato di un massimo di 12 ingressi sensore.

Il DS 500 dispone di un'interfaccia Ethernet e di un'interfaccia RS 485 per il collegamento a sistemi di livello superiore. La comunicazione avviene tramite il protocollo Modbus.