FA 510/515 – nová generace senzorů pro měření tlak. rosného bodu

pro měření zbytkové vlhkosti za adsorpčními/membránovými sušičkami od -80 do 20°Ctd. Nově: s Modbus-RTU interface.

Stlačený vzduch je nákladné, ale zároveň nepostradatelné médium v průmyslové automatizované výrobě. O to důležitější je, aby uživatelé vždy dohlíželi na kvalitu svého systému stlačeného vzduchu.

ISO 8573 je mezinárodně uznávaná norma, která definuje nejdůležitější kontaminanty ve stlačeném vzduchu. Implementace této normy podporuje přesné testování nejdůležitějších kontaminantů ve stlačeném vzduchu - částic, vody, plynu, mikrobiologických a olejových kontaminantů.

Některé z těchto metod vyžadují analýzu vzorků v laboratoři. To vždy znamená časové prodlevy a zákazníkovi to poskytuje pouze průměrný snímek za měřené období a není to vždy praktické.

Jak tedy měřit tyto kontaminanty v každodenních reálných provozních podmínkách?

Společnost CS INSTRUMENTS nabízí řešení na míru pro stacionární i mobilní monitorování. Pomocí alarmů lze signalizovat, že je třeba provést údržbu systému úpravy stlačeného vzduchu (sušičky a filtru), aby se olej, voda a částice nedostaly do sítě stlačeného vzduchu. To následně snižuje riziko kontaminace koncových produktů a zvyšuje spolehlivost procesů a životnost pneumatických komponent.

| ISO 8573-1:2010 Třída | Olej | Voda | Pevné částice | ||

| Celkový obsah oleje (kapalný aerosol a mlha) | Tlak rosného bodu Páry | Maximální počet částic v m3 | |||

| mg/m3 | 0,1 - 0,5 μm | 0,5 - 1 μm | 1 - 5 μm | ||

| 0 | Podle určení uživatele spotřebiče, přísnější požadavky než třída 1. | ||||

| 1 | 0,01 | <= -70 °C | <= 20.000 | <= 400 | <= 10 |

| 2 | 0,1 | <= -40 °C | <= 400.000 | <= 6.000 | <= 10 |

| 3 | 1 | <= -20 °C | - | <= 90.000 | <= 1.000 |

| 4 | 5 | <= +3 °C | - | - | <= 10.000 |

| 5 | - | <= +7 °C | - | - | <= 100.000 |

| 6 | - | <= +10 °C | - | - | - |

| 7 | - | - | - | - | - |

| 8 | - | - | - | - | - |

| 9 | - | - | - | - | - |

| x | - | - | - | - | - |

V tomto článku se zaměříme na inline metody pro kontinuální detekci olejových aerosolů, vlhkosti a částic (včetně mikrobiologických kontaminantů).

S ohledem na normu ISO 8573-2 jsou pro měření obsahu olejového aerosolu povoleny různé zkušební metody.

Následující tabulka byla převzata z dokumentu normy ISO 8573-2. Následující metody měření odpovídají vzorku odebranému v průběhu času, takže výsledky lze použít pouze pro účely validace.

| Parametry | Metoda A - plný průtok | Metoda B - plný průtok | Metoda B2 - částečný průtok |

| Rozsah znečištění | 1 mg/m3 až 40 mg/m3 | 0,001 mg/m3 až 10 mg/m3 | 0,001 mg/m3 až 10 mg/m3 |

| Max. Maximální rychlost ve filtru | Viz bod 7.1.2.10 | 1 m/s | 1 m/s |

| Citlivost | 0,25 mg/m3 | 0,001 mg/m3 | 0,001 mg/m3 |

| Přesnost | ± 10 % skutečné hodnoty | ± 10 % skutečné hodnoty | ± 10 % skutečné hodnoty |

| Max. Max. teplota | 100 C° | 40 C° | 40 C° |

| Doba testu (typická) | 50 h až 200 h | 2 min až 10 h | 2 min až 10 h |

| Struktura filtru | Koalescenční liniový filtr | Třívrstvá membrána | Třívrstvá membrána |

Pro online měření, které uživateli poskytuje průběžné zobrazení a také indikaci špičkového znečištění, se používají moderní měřicí systémy, jako jsou technologie PID senzorů. Tyto senzory poskytují trvalé a velmi přesné měření olejových par pomocí metody fotoiontového detektoru (PID).

Senzory lze snadno připojit k systému stlačeného vzduchu pomocí kulového ventilu nebo rychlospojky a nepřetržitě analyzovat vzduch. Dlouhodobou stabilitu lze zajistit použitím katalyzátoru, který spálí veškeré uhlovodíky ve vzduchu, takže čistý vzduch je ideální pro kalibraci nulového bodu během provozu.

Naměřené hodnoty jsou kontinuální, lze je zaznamenávat a v případě překročení mezních hodnot spustit alarm. To přináší významné výhody oproti dočasným metodám měření

Přístroj Oil-Check 400 umožňuje trvalé a velmi přesné měření obsahu zbytkového oleje v parách od 0,001 mg/m3 do 2,5 mg/m3. Minimální měřená hodnota 0,001 mg/m3 znamená, že lze sledovat stlačený vzduch třídy kvality 1 (ISO 8573-1). To znamená, že přístrojem Oil-Check 400 lze monitorovat celý měřicí rozsah.

Norma ISO 8573-3 se zabývá zkušebními metodami pro měření vlhkosti. Následující tabulka byla převzata z normativního dokumentu ISO 8573-3:

Tabulka 1 - Zkušební metody pro měření vlhkosti vzduchu

| Metody měření seřazené podle přesnosti měření | Přesnost měření ±°C | Rozsah pro vlhkost vzduchu Určeno jako tlakový rosný bod ° ° C. | Poznámka | ||||||||

| Metoda | Tabulka | -80 | -60 | -40 | -20 | 0 | +20 | +40 | +60 | ||

| Spektroskopické | 2 | a | Mez detekce pro vodní páru je přibližně 0,1 x 10-6 až 1 x 10-6 b | ||||||||

| Kondenzace | 3 a 4 | 0,2 až 1,0 | |||||||||

| Chemické | 5 | 1,0 až 2,0 | |||||||||

| Elektrické | 6, 7 a 8 | 2,0 až 5,,0 | |||||||||

| Psychrometr | 9 | 2,0 až 5,0 | |||||||||

| a Přesnost měření ve stupních Celsia zatím není k dispozici. b Objemový zlomek. c Tlakový rosný bod podle normy ISO 7183. | |||||||||||

Spektroskopická a kondenzační metoda jsou velmi přesné, ale také velmi drahé, pokud se používají jako řešení pro kontinuální měření. Chemické a psychrometrické metody představují náhodné vzorky, které nelze použít pro kontinuální měření.

Nejčastěji používanou metodou měření vlhkosti a teploty rosného bodu je proto elektrická metoda. V této kategorii se nejčastěji používají senzory, které měří změnu kapacity při různých vlhkostech. Důvodem je skutečnost, že tyto snímače nabízejí největší rozsah měření s velmi vysokou přesností a opakovatelností.

Tyto snímače lze také snadno instalovat pomocí kulového ventilu nebo rychlospojky a poskytují kontinuální měření, které lze zaznamenávat a/nebo použít ke spuštění alarmů při překročení mezních hodnot.

FA 510 měří tlakový rosný bod až do -80 °Ctd. I zde kontinuální měření zajišťuje, že v případě poruchy sušičky stlačeného vzduchu může být okamžitě spuštěn alarm. Snímač umožňuje trvalé monitorování sušičky stlačeného vzduchu.

Norma ISO 8573-4 se zabývá metodami zkoušení obsahu pevných částic. Následující tabulka byla převzata z normativního dokumentu ISO 8573-4:

| Metoda | Použitelný rozsah koncentrace částic/m3 | Použitelný průměr pevných částic μm | |||

| < 0,1 | 0,5 | 1 | < 5 | ||

| Laserové počítadlo částic | 0 -105 | ||||

| Počítadlo kondenzačních jader | 102 -108 | ||||

| Analyzátor pohyblivosti částic | - | ||||

| SMPS spektrometr/ spektrometr velikosti částic | 102 -108 | ||||

| Odběr vzorků na povrchu membrány ve spojení s mikroskopem | 0 -103 | ||||

Nejčastěji používaná zkušební metoda pro měření obsahu pevných částic se realizuje počítáním částic pomocí laserového čítače částic. Senzory lze snadno připojit k systému stlačeného vzduchu pomocí kulového ventilu nebo rychlospojky a průběžně analyzovat vzduch. Přesnost je ovlivněna velikostí použité laserové diody a optiky a také průtokem přes zařízení. Čím větší objem vzduchu lze v daném okamžiku analyzovat, tím vyšší je dosažená přesnost.

Některé laserové čítače částic měří pouze do velikosti částic 0,3 μm (mikrometrů). To pro potravinářský průmysl nestačí, protože pro určení třídy ISO 8573-1 je třeba detekovat částice o velikosti až 0,1 μm.

Vysoce přesný optický čítač částic PC 400 měří částice od velikosti 0,1 μm, a je proto vhodný pro monitorování stlačeného vzduchu třídy kvality 1 (ISO 8573-1).

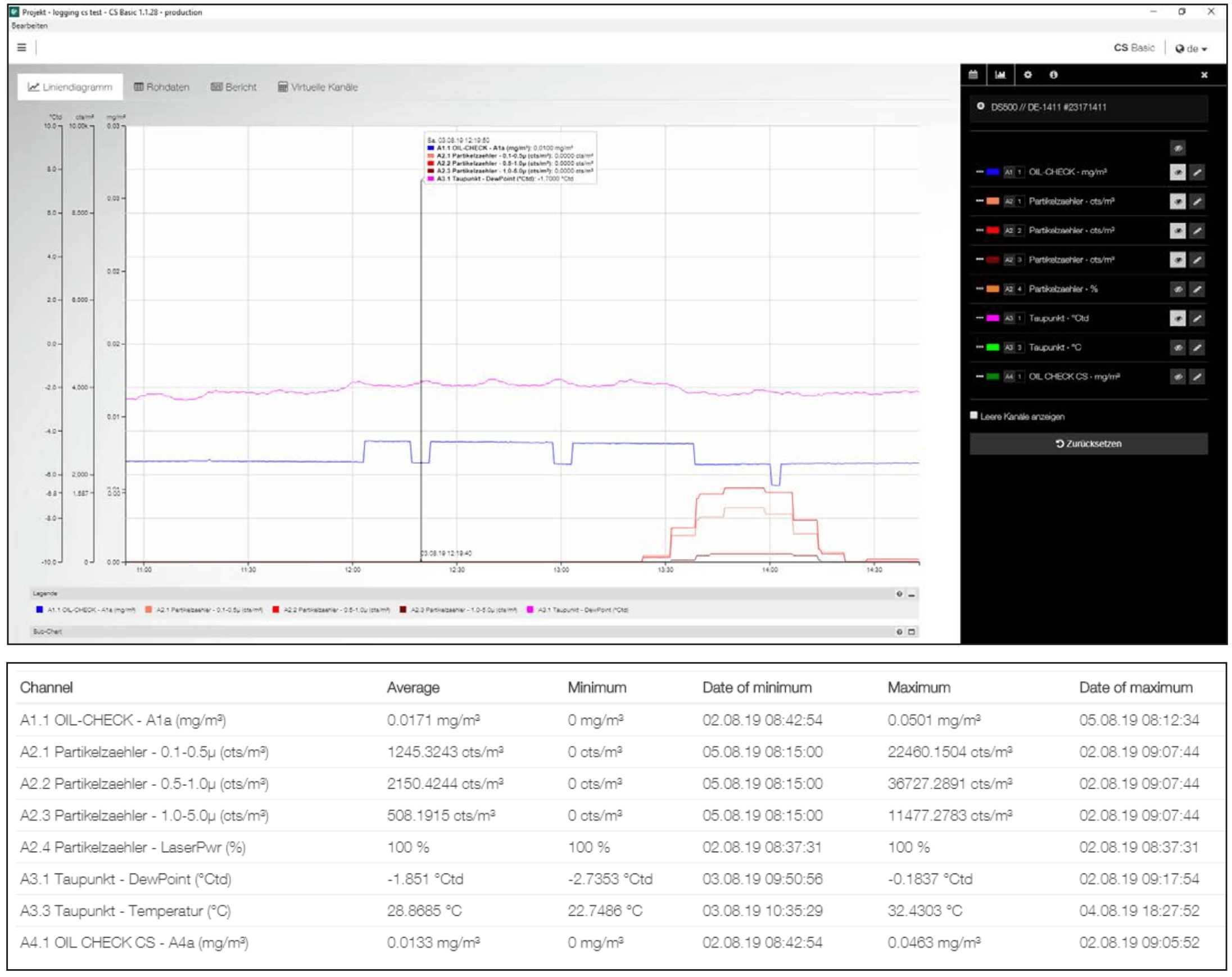

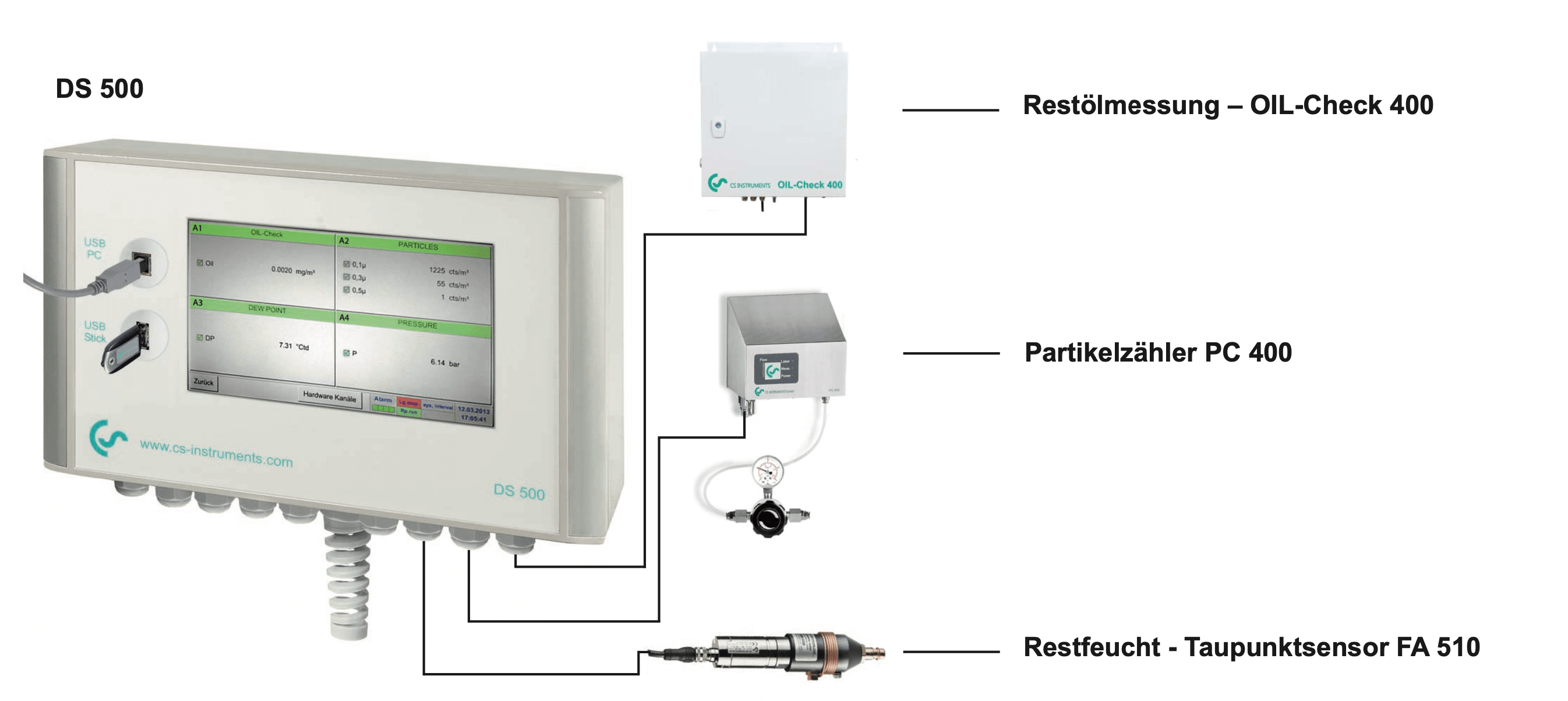

Srdcem měření kvality stlačeného vzduchu je bezpapírový zapisovač DS 500, kde se měří a dokumentují naměřená data ze senzorů zbytkového oleje, částic a zbytkové vlhkosti. Naměřené hodnoty se graficky zobrazují na 7" barevném displeji.

Křivky od začátku měření lze zobrazit jednoduchým pohybem prstu. Integrovaný záznamník dat bezpečně a spolehlivě ukládá naměřené hodnoty. Pro každý měřený parametr lze libovolně zadat mezní hodnotu. Pro signalizaci překročení mezních hodnot jsou k dispozici 4 alarmová relé. DS 500 lze volitelně vybavit až 12 senzorovými vstupy.

DS 500 má rozhraní Ethernet a rozhraní RS 485 pro připojení k nadřazeným systémům. Komunikace probíhá prostřednictvím protokolu Modbus.