FA 510/515 - Desikant kimyasal kurutucularda nem ölçümü için çiğlenme noktası sensörleri

-80 ila 20°Ctd arasında artık nem ölçümü için. Yeni: Modbus-RTU arayüz ile.

Basınçlı hava, endüstriyel, otomatik üretimde pahalı ama aynı zamanda vazgeçilmez bir ortamdır. Bu durum, kullanıcıların basınçlı hava sistemlerinin kalitesini her zaman göz önünde bulundurmalarını daha da önemli hale getirmektedir.

ISO 8573, basınçlı havadaki en önemli kirleticileri tanımlayan uluslararası kabul görmüş bir standarttır. Bu standardın uygulanması, basınçlı havadaki en önemli kirleticilerin (partiküller, su, gaz, mikrobiyolojik ve yağ kirleticileri) doğru şekilde test edilmesini destekler.

Bu yöntemlerden bazıları numunelerin bir laboratuvarda analiz edilmesini gerektirir. Bu her zaman zaman gecikmeleri içerir ve müşteriye yalnızca ölçülen süre boyunca ortalama bir anlık görüntü sağlar ve her zaman pratik değildir.

Peki bu kirleticileri günlük, gerçek hayattaki çalışma koşulları altında nasıl ölçebiliriz?

CS INSTRUMENTS, sabit ve mobil izleme için özelleştirilmiş çözümler sunar. Yağ, su ve partiküllerin basınçlı hava şebekesine girmemesi için basınçlı hava işleme sisteminde (kurutucu ve filtre) bakım çalışması yapılması gerektiğini bildirmek için alarmlar kullanılabilir. Bu da son ürünlerin kirlenme riskini azaltır ve proses güvenilirliğini ve pnömatik bileşenlerin hizmet ömrünü artırır.

| ISO 8573-1:2010 Sınıf | Yağ | Su | Katı parçacıklar | ||

| Toplam yağ içeriği (sıvı aerosol ve buğu) | Basınç çiğlenme noktası Buhar | m3 başına maksimum partikül sayısı | |||

| mg/m3 | 0,1 - 0,5 μm | 0,5 - 1 μm | 1 - 5 μm | ||

| 0 | Cihaz kullanıcısı tarafından belirtildiği gibi, sınıf 1'den daha katı gereklilikler | ||||

| 1 | 0,01 | <= -70 °C | <= 20.000 | <= 400 | <= 10 |

| 2 | 0,1 | <= -40 °C | <= 400.000 | <= 6.000 | <= 10 |

| 3 | 1 | <= -20 °C | - | <= 90.000 | <= 1.000 |

| 4 | 5 | <= +3 °C | - | - | <= 10.000 |

| 5 | - | <= +7 °C | - | - | <= 100.000 |

| 6 | - | <= +10 °C | - | - | - |

| 7 | - | - | - | - | - |

| 8 | - | - | - | - | - |

| 9 | - | - | - | - | - |

| x | - | - | - | - | - |

Bu başyazıda, yağ aerosolleri, nem ve partiküllerin (mikrobiyolojik kirleticiler dahil) sürekli tespitine yönelik inline yöntemlere odaklanıyoruz.

ISO 8573-2 ile ilgili olarak, yağ aerosol içeriğini ölçmek için çeşitli test yöntemleri yetkilendirilmiştir.

Aşağıdaki tablo ISO 8573-2 standart dokümanından alınmıştır. Aşağıdaki ölçüm yöntemleri zaman içinde alınan bir numuneye karşılık gelir, bu nedenle sonuçlar yalnızca doğrulama amacıyla kullanılabilir.

| Parametreler | Yöntem A - Tam akış | Yöntem B - Tam akış | Yöntem B2 - Kısmi akış |

| Kirlenme aralığı | 1 mg/m3 ila 40 mg/m3 | 0,001 mg/m3 ila 10 mg/m3 | 0,001 mg/m3 ila 10 mg/m3 |

| Maks. Maks. filtre içindeki hız | Bkz. 7.1.2.10 | 1 m/s | 1 m/s |

| Hassasiyet | 0,25 mg/m3 | 0,001 mg/m3 | 0,001 mg/m3 |

| Doğruluk | Gerçek değerin ± %10'u | Gerçek değerin ± %10'u | Gerçek değerin ± %10'u |

| Maks. Maks. sıcaklık | 100 C° | 40 C° | 40 C° |

| Test süresi (tipik) | 50 saat ila 200 saat | 2 dakika ila 10 saat | 2 dakika ila 10 saat |

| Filtre yapısı | Birleştirme hattı filtresi | Üç katmanlı membran | Üç katmanlı membran |

Kullanıcıya sürekli bir görüntü ve aynı zamanda pik kirlenme göstergesi veren çevrimiçi ölçümler için PID sensör teknolojileri gibi modern ölçüm sistemleri kullanılır. Bu sensörler, Foto İyon Dedektörü (PID) yöntemini kullanarak kalıcı, yüksek doğrulukta yağ buharı ölçümü sağlar.

Sensörler, bir küresel vana veya hızlı kaplin aracılığıyla basınçlı hava sistemine kolayca bağlanabilir ve havayı sürekli olarak analiz edebilir. Havadaki hidrokarbonları yakan bir katalizör kullanılarak uzun vadeli stabilite sağlanabilir, bu da temiz havayı çalışma sırasında sıfır noktası kalibrasyonu için ideal hale getirir.

Ölçülen değerler süreklidir, kaydedilebilir ve sınır değerlerin aşılması durumunda alarmları tetikleyebilir. Bu, geçici ölçüm yöntemlerine göre önemli avantajlar sunar

Oil-Check 400, 0,001 mg/m3 ila 2,5 mg/m3 arasında kalan buhar yağı içeriğinin kalıcı ve son derece hassas bir şekilde ölçülmesini sağlar. Minimum 0,001 mg/m3 ölçüm değeri, basınçlı hava kalite sınıfı 1'in (ISO 8573-1) izlenebileceği anlamına gelir. Bu, tüm ölçüm aralığının Oil-Check 400 ile izlenebileceği anlamına gelir.

ISO 8573-3, nem ölçümü için test yöntemleriyle ilgilidir. Aşağıdaki tablo ISO 8573-3 standart dokümanından alınmıştır:

Tablo 1 - Hava neminin ölçümü için test yöntemleri

| Ölçüm doğruluklarına göre sıralanmış ölçüm yöntemleri | Ölçüm doğruluğu ±°C | Nem aralığı Basınç çiğlenme noktası olarak belirtilir ° ° C. | Açıklama | ||||||||

| Yöntem | Tablo | -80 | -60 | -40 | -20 | 0 | +20 | +40 | +60 | ||

| Spektroskopik | 2 | a | Su buharı için tespit limiti yaklaşık 0,1 x 10-6 ila 1 x 10-6 b | ||||||||

| Yoğuşma | 3 ve 4 | 0.2 ila 1.0 | |||||||||

| Kimyasal | 5 | 1.0 ila 2.0 | |||||||||

| Elektrik | 6, 7 ve 8 | 2.0 ila 5,,0 | |||||||||

| Psikrometre | 9 | 2.0 ila 5.0 | |||||||||

| a Ölçüm hassasiyeti henüz santigrat derece cinsinden mevcut değildir. b Hacim kesri. c ISO 7183'te basınç çiğlenme noktası. | |||||||||||

Spektroskopi ve yoğuşma yöntemleri çok doğrudur, ancak sürekli ölçüm çözümleri olarak kullanıldığında çok pahalıdır. Kimyasal ve psikrometreler sürekli ölçümler için kullanılamayan rastgele örneklerdir.

Bu nedenle nem ve çiğlenme noktası sıcaklıklarını ölçmek için en yaygın kullanılan yöntem elektriksel yöntemdir. Bu kategoride en yaygın olarak kullanılan sensörler, farklı nem oranlarında kapasitans değişimini ölçen sensörlerdir. Bunun nedeni, bu sensörlerin çok yüksek doğruluk ve tekrarlanabilirlik ile en geniş ölçüm aralığını sunmasıdır.

Bu sensörler ayrıca bir küresel vana veya hızlı kaplin aracılığıyla kolayca monte edilebilir ve kaydedilebilen ve/veya sınır değerler aşıldığında alarmları tetiklemek için kullanılabilen sürekli ölçümler sağlar.

FA 510, basınçlı çiğlenme noktasını -80°Ctd'ye kadar ölçer. Burada da sürekli ölçüm, basınçlı hava kurutucusunun arızalanması durumunda hemen bir alarmın tetiklenmesini sağlar. Sensör, basınçlı hava kurutucusunun sürekli olarak izlenmesini sağlar.

ISO 8573-4 katı partikül içeriği için test yöntemlerini ele alır. Aşağıdaki tablo ISO 8573-4 standart dokümanından alınmıştır:

| Yöntem | Uygulanabilir konsantrasyon aralığı partikül/m3 | Uygulanabilir katı parçacık çapı μm | |||

| < 0,1 | 0,5 | 1 | < 5 | ||

| Lazer parçacık sayacı | 0 -105 | ||||

| Yoğuşma çekirdek sayacı | 102 -108 | ||||

| Partikül hareketliliği için analizör | - | ||||

| SMPS spektrometresi/ partikül boyutu spektrometresi | 102 -108 | ||||

| Mikroskop ile birlikte membran yüzeyinde örnekleme | 0 -103 | ||||

Katı partikül içeriğini ölçmek için en sık kullanılan test yöntemi, bir lazer partikül sayacı kullanılarak partiküllerin sayılmasıyla gerçekleştirilir. Sensörler basınçlı hava sistemine bir küresel vana veya hızlı bir kuplör aracılığıyla kolayca bağlanabilir ve havayı sürekli olarak analiz edebilir. Doğruluk, kullanılan lazer diyot ve optiklerin boyutunun yanı sıra cihazdan geçen akış hızından da etkilenir. Belirli bir zamanda analiz edilebilen hava hacmi ne kadar yüksek olursa, elde edilen doğruluk da o kadar yüksek olur.

Bazı lazer partikül sayaçları yalnızca 0,3 μm (mikrometre) partikül boyutuna kadar ölçüm yapabilmektedir. ISO 8573-1 sınıfını belirlemek için 0,1μm'ye kadar partikül boyutlarının tespit edilmesi gerektiğinden, bu gıda endüstrisi için yeterli değildir.

Yüksek hassasiyetli, optik partikül sayacı PC 400, 0,1 μm boyutundaki partikülleri ölçer ve bu nedenle basınçlı hava kalitesi sınıf 1'in (ISO 8573-1) izlenmesi için uygundur.

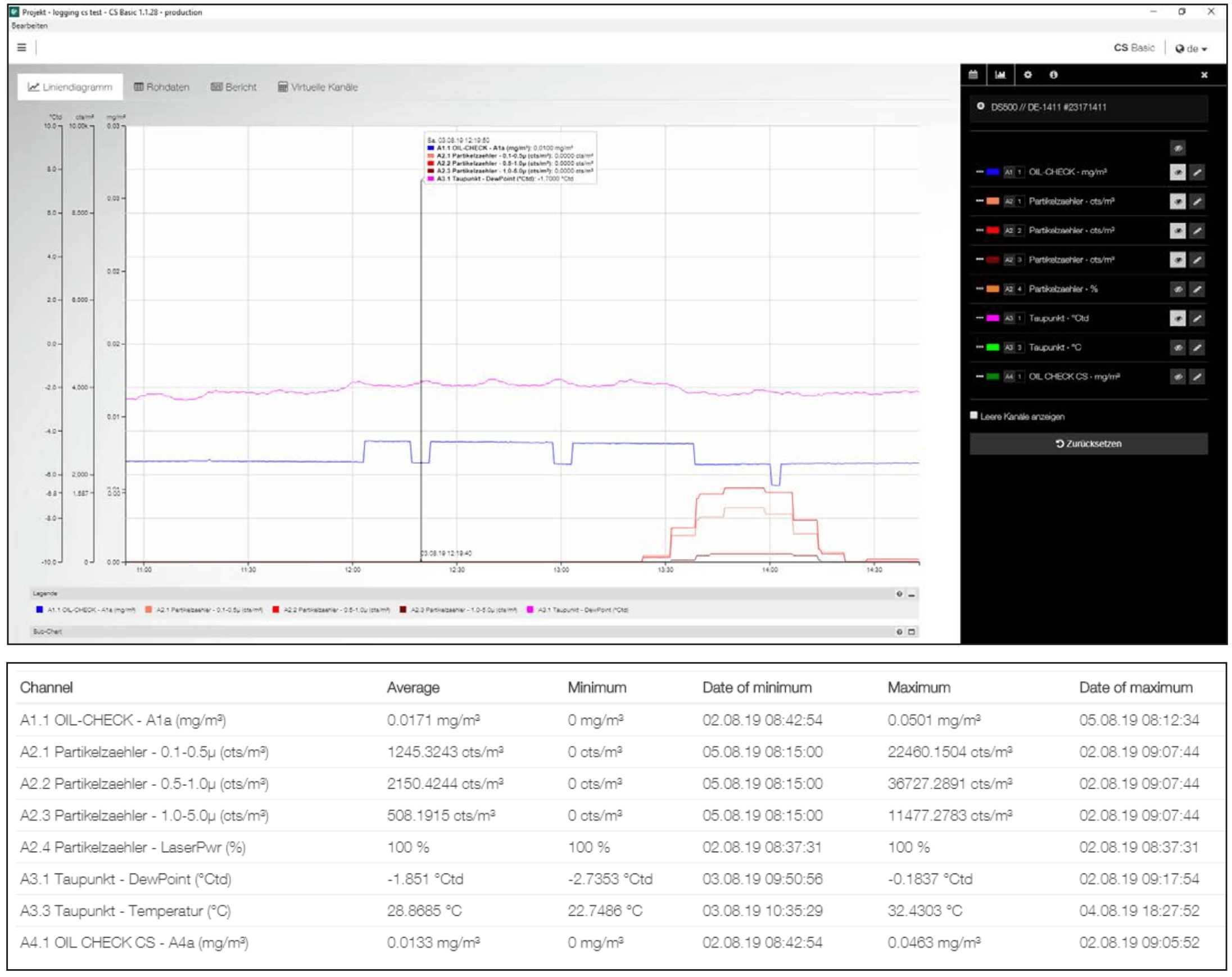

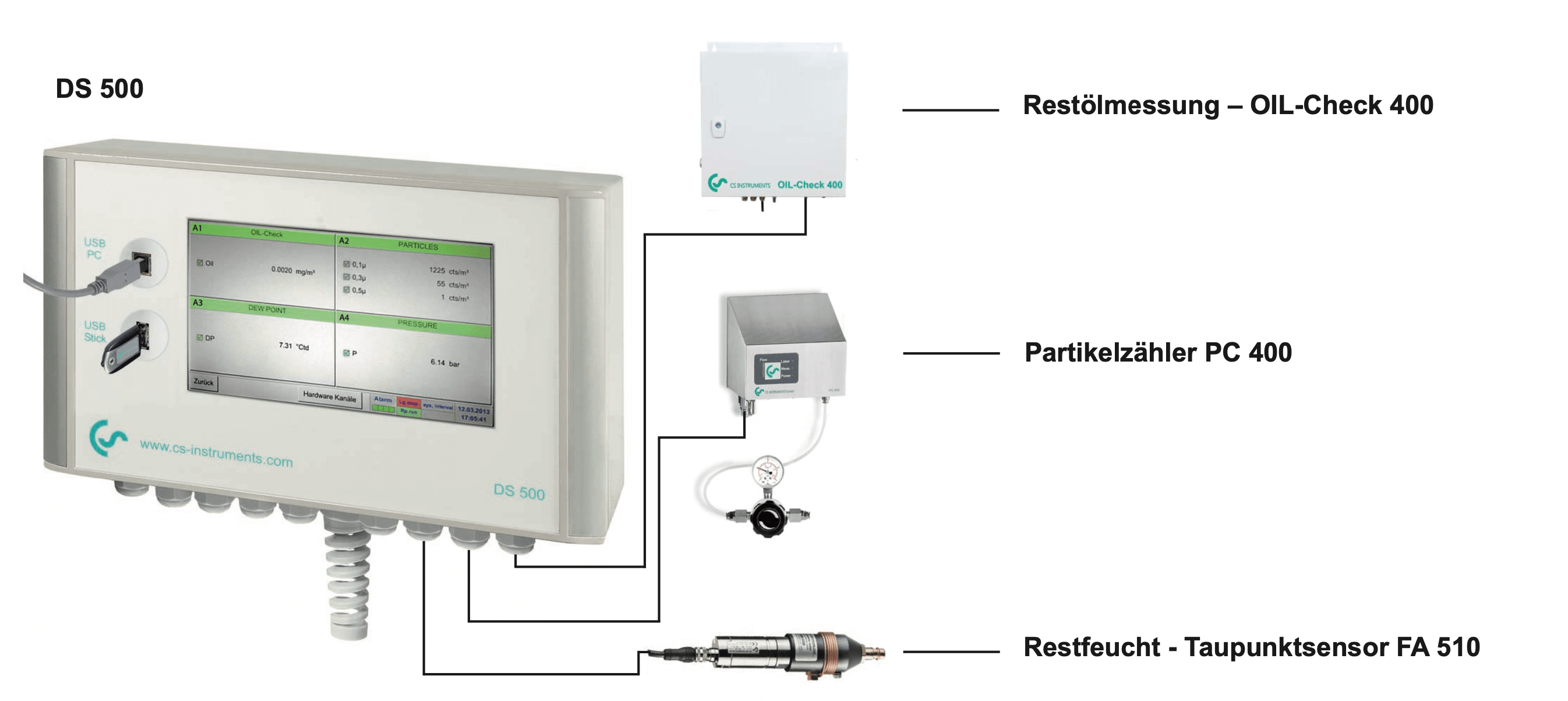

Basınçlı hava kalitesi ölçümünün merkezinde, artık yağ, partiküller ve artık nem için sensörlerden gelen ölçüm verilerinin ölçüldüğü ve belgelendiği DS 500 kağıtsız kayıt cihazı yer alır. Ölçülen değerler 7" renkli ekranda grafiksel olarak gösterilir.

Ölçümün başlangıcından itibaren eğriler basit bir parmak hareketiyle görüntülenebilir. Entegre veri kaydedici, ölçüm değerlerini güvenli ve güvenilir bir şekilde kaydeder. Ölçülen her parametre için sınır değer serbestçe girilebilir. Sınır değerler aşıldığında sinyal vermek için 4 alarm rölesi mevcuttur. DS 500 isteğe bağlı olarak 12 adede kadar sensör girişi ile donatılabilir.

DS 500 bir Ethernet arayüzüne ve üst düzey sistemlere bağlantı için bir RS 485 arayüzüne sahiptir. İletişim Modbus protokolü üzerinden gerçekleşir.